Intralogistyka

Intralogistyka to zbiór urządzeń i mechanizmów, odpowiednio sterowanych i współpracujących ze sobą, tworzący w ten sposób system transportu detali w fabryce w procesie produkcji i dystrybucji.

Intralogistyka kontroluje przepływ materiałów między różnymi obszarami zakładu – od towarów przychodzących do magazynu, obszarów produkcyjnych i montażu końcowego do kompletacji zamówień i wysyłki.

Dzięki optymalizacji integracji przetwarzania informacji z najnowszymi technologiami i oprogramowaniem do transportu materiałów osiąga się żądaną wydajność zarówno dla systemów ręcznych, jak i automatycznych.

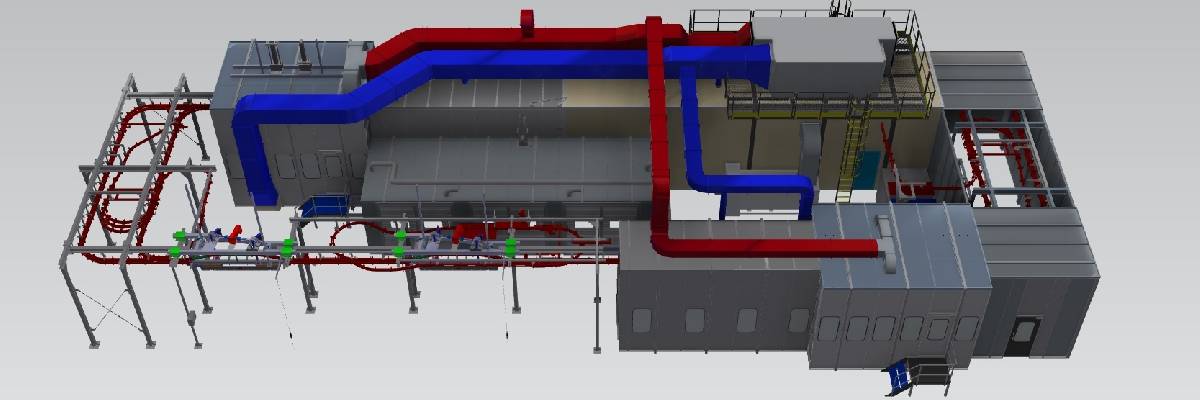

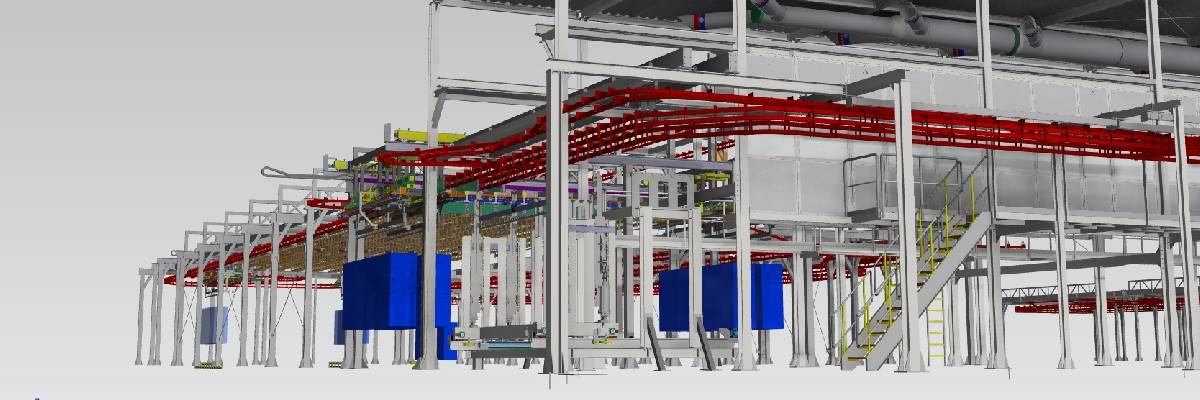

W skład ciągu technologicznego każdego zakładu produkcyjnego w tym też na przykład malarni przemysłowej wchodzi szereg urządzeń, odpowiadających kolejno następującym po sobie procesom: przygotowania powierzchni, suszenia, nakładania i utwardzania powłoki. Dla zapewnienia wymaganej wydajności i utrzymania jakości wyrobu, kluczowym elementem staje się zagwarantowanie przepływu materiału wg zadanych parametrów. Zapewniają to systemy transportu. Dobór systemu zależy od wielkości instalacji, założonej wydajności, przyjętej technologii przygotowania powierzchni (np. myjka przelotowa lub taktowa), wielkości detalu.

Rosnące wymagania wymagają coraz większej wydajności i elastyczności podczas procesów produkcyjnych. Inteligentnie zaprojektowane wewnętrzne przepływy materiałów, które są optymalnie połączone w sieć i kontrolowane, stanowią podstawę dla płynnych operacji produkcyjnych. Od prawie 40 lat oferujemy naszym klientom doskonałe rozwiązania w zakresie transportu materiałów i technologii przenośników. Nasze procesy automatyzacji optymalizują operacje produkcyjne w wielu fabrykach. je w Twojej fabryce.

Ogólna klasyfikacja systemów transportu

Systemy transportu możemy podzielić na wiele sposobów, zależnie od przyjętych kryteriów.

Stosujemy najczęściej następujące definicje:

W zależności od stopnia automatyzacji transportu: – automatyczne – ręczne – semi-automatyczne

W zależności od konstrukcji mocowania mechanizmów: – zawieszkowe – podłogowe

W zależności od trybu pracy: – przepływ sekwencyjny ciągły lub sterowany – przepływ indeksowany portalowy lub wciągnikowy

.W zależności od logiki transportu: – obiegowe – krzyżowe

W zależności od powiązania detali z systemem transportu – zawieszkowe – dolne (siatkowe, taśmowe, płytkowe itd.)

Proces projektowania systemu transportu jest zawsze realizowany równocześnie z wyborem technologii i techniki procesów technologicznych.

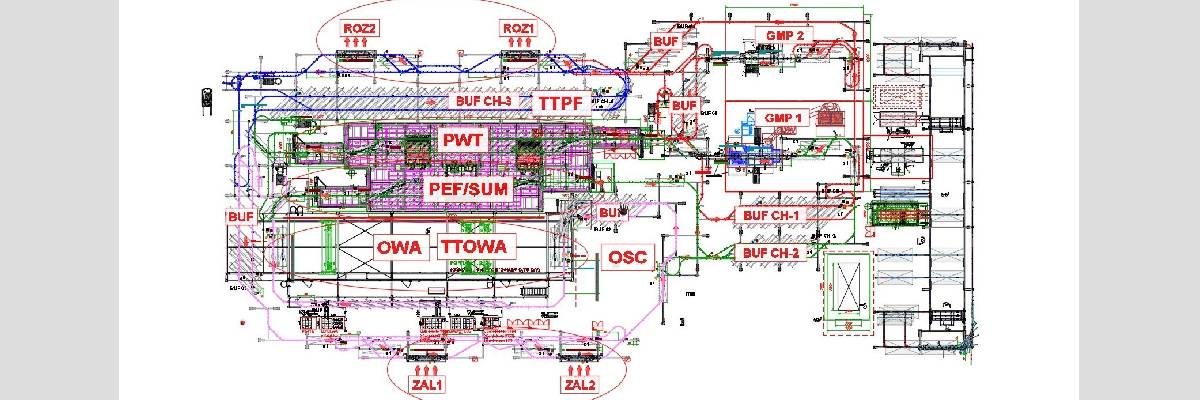

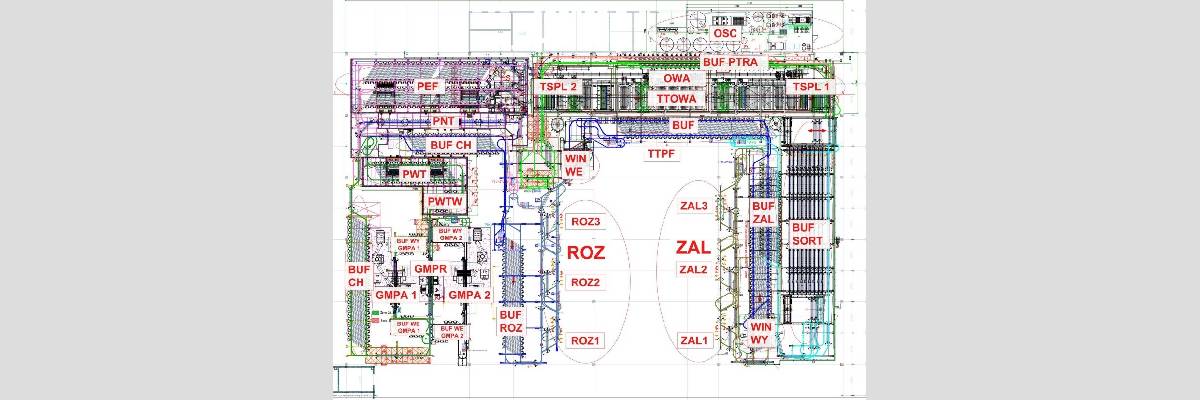

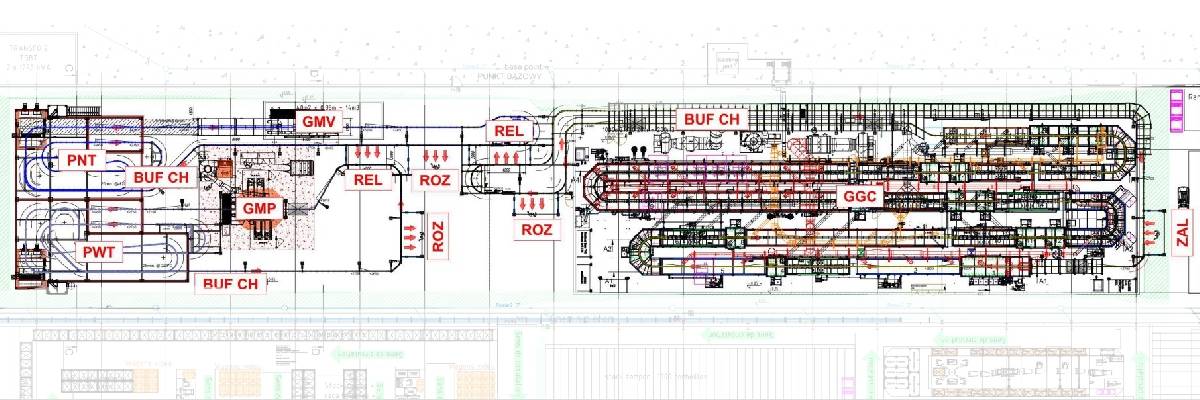

Pierwszy krokiem jest opracowanie schematu blokowego, następnie zwymiarowanie urządzeń i ustawienie ich w hali (layout 2D).

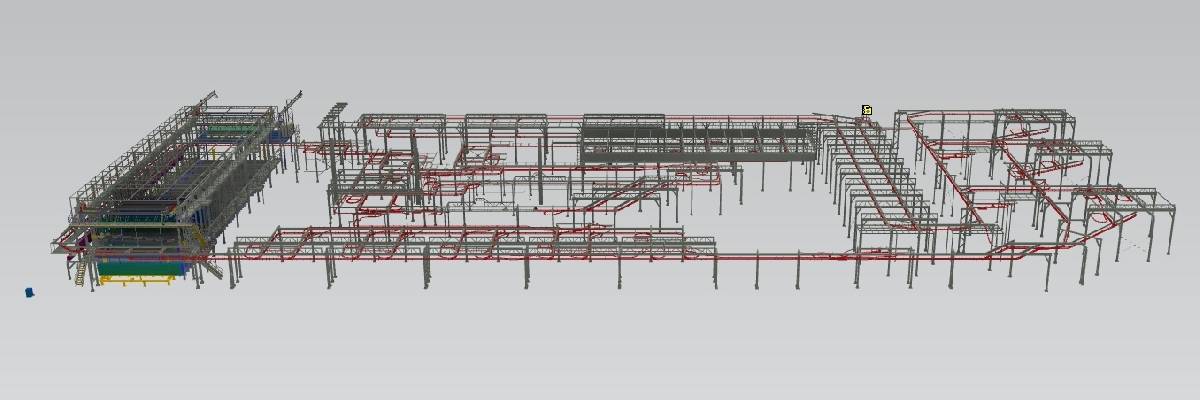

Po jego zatwierdzeniu robimy layout 3D dla zapewnienia wykonalności systemu w odniesieniu do innych maszyn produkcyjnych.

Na koniec dobieramy standardowe elementy z naszego programu i projektujemy urzadzenia specjalne np. windy, stacje przeładunkowe itd.