Malowanie elektroforetyczne DEC

Proces powlekania galwanicznego (e-coat) to organiczna metoda powlekania zanurzeniowego na bazie wody, która wykorzystuje prąd elektryczny do osadzania farby na części przewodzącej prąd elektryczny, podobnie jak proces powlekania. Chociaż jego największym zastosowaniem jest powlekanie części wymagających wysokiego stopnia ochrony antykorozyjnej, e-powłoka może być również opłacalnym rozwiązaniem dla wysokiej produkcji (> 1 mln m2 rocznie) części, które dobrze odprowadzają wodę, korzystają z wysokiej gęstości regałów a nawet tworzenie filmu i są ograniczone pod względem liczby kolorów. Inne korzyści ekonomiczne obejmują zmniejszoną siłę roboczą (nie wymaga malarzy), niższe koszty operacyjne i przyjazność dla środowiska. Wady e-powłoki w porównaniu z innymi technologiami powlekania obejmują ogólnie wyższy koszt kapitału i trudność ze zmianą kolorów.

Chociaż e-płaszcz jest dostępny w wielu kolorach, zmiana koloru w zbiorniku może być czasochłonna, zwykle nawet 6-8 godzin. Farbę należy przenieść do zbiornika do przechowywania, a przewody rurowe i filtry należy całkowicie przepłukać. Jeśli konieczne są częste zmiany kolorów, bierze się pod uwagę wiele zbiorników i wyposażenia pomocniczego.

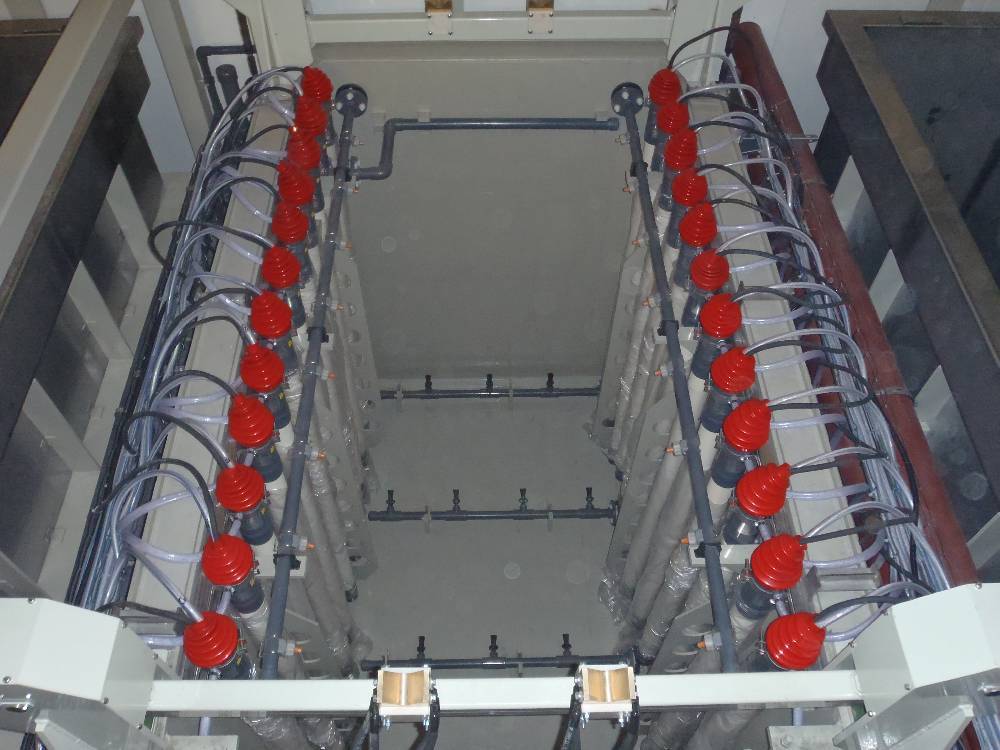

Dostępne są dwa rodzaje farb e-coat: katodowe i anodowe. Farba katodowa jest bardziej odporna na korozję i działa poprzez uziemienie części i przyłożenie dodatniego ładunku do cząstek farby za pomocą prostownika dostarczającego wysokie napięcie prądu stałego do szeregu anod rozmieszczonych wzdłuż ścian zbiornika. Ładunek elektryczny migruje cząstki na powierzchnię części, a następnie kontynuuje „wyciąganie” wody z granicy między farbą a częścią zasadniczo przylegającą do farby na powierzchni części. Gdy ładunek jest emitowany z anod, powstaje kwas, który musi zostać usunięty za pomocą systemu anolitycznego wyciągającego farbę z anod. Systemy anodowe wykorzystują prostownik do przykładania ładunku w przeciwnym kierunku, tj. katodę umieszcza się wzdłuż ścian zbiornika i migruje farbę do dodatnio naładowanej części. Chociaż powłoka anodowa nie są tak odporna na korozję, powłoki anodowe są generalnie tańsze i nie wymagają systemu anolitycznego

Gdy część jest zanurzana, grubość powłoki katodowej lub anodowej migruje najpierw do najbardziej przewodzących powierzchni części. W miarę narastania filmu zwiększa się opór i przesuwa się powłoka na inne obszary części, co powoduje bardzo równomierne nagromadzenie filmu na ogół w zakresie grubości 10-35 mikronów. Ładunek elektryczny może zmniejszać i hamować powlekanie wewnątrz rur lub głębokich wnęk i powinien zostać przetestowany. Farby do powlekania elektrycznego pozwalają na osiąganie 98% + / – sprawności pokrywania, tj. bardzo mało farby jest tracone podczas procesu. Nadmiar pozostałości farby pozostający na częściach opuszczających zbiornik jest spłukiwany permeatem (po płukaniu) i zawracany do zbiornika z farbą. Permeat to zasadniczo woda wytwarzana za pomocą ultrafiltru używanego do rozdzielania farby na ciała stałe i ciecz. Substancje stałe farby wracają do zbiornika z farbą, a płynna część jest używana jako płukanie permeatem. Utrzymanie temperatury w zbiorniku z powłoką elektroniczną może być konieczne przy użyciu agregatu chłodniczego i wymiennika ciepła w celu usunięcia ciepła oddawanego z prostownika podczas procesu powlekania. W niektórych obszarach ciepło jest również potrzebne, aby utrzymać ciepło w zimie. Większość kąpieli z e-płaszczem utrzymuje się w temperaturze od 25 ° C do 32 ° C; temperatura zostanie określona przez dostawcę powłoki. Po e-powłoce również wymagają utwardzania termicznego w zakresie 150 ° C do 200 ° C. W zależności od konkretnej powłoki piece można podzielić na dwie lub trzy strefy. Pierwsza strefa jest ogólnie strefą „odwodnienia” w niższej temperaturze, mającą na celu usunięcie nadmiaru wilgoci przed „skórowaniem” farby. Druga, a niektóre przypadki, trzecie strefy zapewniają stopniowe utwardzanie w wyższej temperaturze. Niektóre e-płaszcze mają tendencję do wydzielania dymu, gdy temperatura przekracza wartość progową, więc piekarniki muszą być odpowiednio wentylowane, a części mogą wymagać zamknięcia w wentylowanym tunelu chłodzącym po wyjściu z pieca.